Cours 69 : Le tube hydraulique

Le tube hydraulique a un rôle important dans la transmission de l’énergie hydraulique entre les différents points de l’équipement.

Son choix, dimensionnement et son installation doivent être minutieux car il est installé à vie sur l’équipement.

1/ LE CHOIX D’UN TUBE

Le tube rigide est choisi en fonction du fluide à véhiculer et de l’environnement extérieur auquel il sera exposé.

Pour les applications utilisant une huile minérale hydraulique on choisit fréquemment des tubes :

- de précision, sans soudure, étirés à froid

- en acier

- répondant aux normes, TU37b, ou TU52b, soit 10305-4 selon la nouvelle norme.

Ces tubes sont livrés huilés et doivent être bouchonnés afin de préserver un niveau de propreté satisfaisant.

Ce point est important et il doit être respecté jusqu’à sa mise en oeuvre. Une fois tronçonnées les particules métalliques ont tendance à rester « collées » dans le tube du fait qu’il soit huilé.

C’est la raison pour laquelle avant de les utiliser il est important de les dépolluer.

70 à 80% des pannes sont liées à la pollution.

Il est facile d’identifier les tubes car ils sont marqués afin d’identifier la norme sous laquelle ils ont été produits et les informations de traçabilité (fabriquant, numéro de coulée…)

Pour des raisons d’agression du milieu extérieur il est parfois choisi des tubes en acier inoxydable.

Les normes souvent utilisées sont le 316L, 304L… Elles correspondent bien à l’usage des circuits hydrauliques. Il convient d’être prudent quant à la résistance à la pression en fonction de la température.

En effet les fabricants donnent des coefficients de correction à appliquer sur la tenue en pression qu’il ne faut pas négliger. Leur mise en oeuvre avec les raccords filetés est à faire avec précaution en respectant les indications du fabricant sous peine d’avoir un grippage de l’ensemble.

à savoir : Le TU37b, l’une des références les plus utilisées, est un tube dont la résistance à la traction est proche de 360 à 500N/mm² avec un allongement supérieur à 25%. Particulièrement adapté aux installations hydrauliques il permet un sertissage des bagues et autres déformations liées au routage. Le cintrage sera possible sur des rayons relativement courts.

2 / LE DIMENSIONNEMENT D’UN TUBE

La fonction première du tube est de faire circuler le fluide. C’est le diamètre interne de passage qui est donc choisi afin de respecter des vitesses d’écoulement satisfaisantes en regard des pertes de charge qu’il va occasionner.

Que le tube soit à destination d’une aspiration, d’une ligne pression, ou encore d’un retour, il faudra choisir le diamètre optimum. Vient ensuite la tenue en pression. A diamètre de passage interne donné, plus le niveau de pression va augmenter, plus l’épaisseur du

tube sera importante. Il en résulte des raccords à adapter en fonction de cette donnée, un poids en augmentation, et un travail du tube plus complexe.

3/ L’INSTALLATION

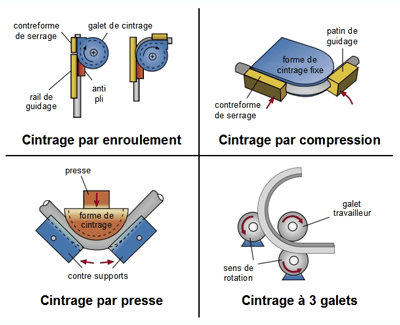

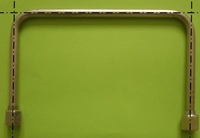

Le tube devra être façonné pour assurer la connexion entre 2 points, pour cela il sera souvent cintré. Cette opération doit être réalisée avec un matériel adapté, en effet, si l’on souhaite obtenir des rayons de cintrage courts il faudra utiliser des cintreuses plus ou moins complexes, pour obtenir le résultat souhaité. Dans sa construction le tube est travaillé par rapport à sa fibre neutre. Lorsque l’on cintre un tube, la paroi extérieure s’amincit (on l’appelle l’extrados). La matière s’allonge et perd de l’épaisseur.

Le tube devra être façonné pour assurer la connexion entre 2 points, pour cela il sera souvent cintré. Cette opération doit être réalisée avec un matériel adapté, en effet, si l’on souhaite obtenir des rayons de cintrage courts il faudra utiliser des cintreuses plus ou moins complexes, pour obtenir le résultat souhaité. Dans sa construction le tube est travaillé par rapport à sa fibre neutre. Lorsque l’on cintre un tube, la paroi extérieure s’amincit (on l’appelle l’extrados). La matière s’allonge et perd de l’épaisseur.

Au contraire de l’extrados, la paroi intérieure (appelée intrados) s’épaissit par compression de la matière. Ce phénomène peut conduire à l’apparition de plis dans le cintre. C’est l’un des défauts les plus courants.

Au contraire de l’extrados, la paroi intérieure (appelée intrados) s’épaissit par compression de la matière. Ce phénomène peut conduire à l’apparition de plis dans le cintre. C’est l’un des défauts les plus courants.

Pour que l’installation soit correcte il sera peut-être nécessaire de prévoir des supports de canalisation pour éviter des sollicitations mécaniques trop importantes ou encore l’apparition de vibrations particulièrement néfastes pour le maintien du serrage des raccords.