Cours 27 : La mesure de pression

Pourquoi mesurer une pression ?

La pression dans un circuit hydraulique est un paramètre très important. On en déduit les forces appliquées aux vérins, les couples

sur les moteurs et pompes. Cependant, attention à bien choisir son matériel et à bien le placer sur le circuit…!

Voici quelques éléments pour guider votre choix de matériel…

1/ L’environnement de travail

Toutes les contraintes extérieures et intérieures qui peuvent venir perturber le fonctionnement du matériel : la nature du fluide, la compatibilité des joints, la température du fluide, le type de raccordement côté fluide, la température extérieure, la protection contre l’eau, les chocs, le risque d’explosion (appareil équipé d’électronique), le type d’alimentation, le type de connecteur côté électrique, la tenue aux vibrations, les conditions de stockage, l’encombrement…

Attention : le manomètre est un appareil sous pression selon les directives 97/23/CE ; il conviendra de respecter sa mise en place et son

utilisation.

2/ Le type de lecture que vous souhaitez

> En Pression absolue : mesure faite à partir du vide (0bar).

> En Pression relative : mesure faite à partir de la pression atmosphérique (1.013bar depuis le vide).

A choisir également : l’unité de la mesure. Le bar, le PSI (Pound per Square Inch) qui équivaut à 0.07bar, le Pascal souvent lu en MPa équivaut lui à 10bar.

De manière générale l’appareil devra être au plus près du lieu où l’on souhaite relever la pression, car si l’on intercale un gicleur ou

encore un capillaire, la réactivité de la mesure s’en trouvera altérée. Cependant, c’est un avantage pour la durée de vie de l’appareil !

Plusieurs moyens peuvent être utilisés, mais la précision de la mesure, la méthode de lecture de cette pression ainsi que le coût sont très

variables.

3/ La Classe « Cl »

Il s’agit de la classe d’exactitude en % de l’étendue de la mesure.

Dans le cas où le manomètre possède une butée, cela ne vaudra qu’à partir de 10% de l’étendue de mesure.

Exemple : si vous possédez un manomètre 0-400bar de Cl 1.6 avec butée d’aiguille, alors, la classe d’exactitude de 40bar à 400bar vaut : +/-1.6% x 400 = +/-6.4bar

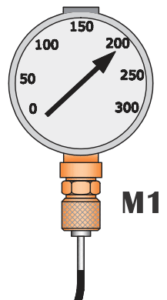

4/ Le classique : le manomètre mécanique à aiguille

C’est celui auquel on pense souvent pour son coût et sa simplicité d’installation. On trouve des modèles à diaphragme, à tube de Bourdon, tube en C ou encore hélicoïdale…

C’est celui auquel on pense souvent pour son coût et sa simplicité d’installation. On trouve des modèles à diaphragme, à tube de Bourdon, tube en C ou encore hélicoïdale…

Plus le diamètre du cadran est important, et plus grande sera la précision de lecture.

Pour une bonne lecture des valeurs, placez-vous bien en face du cadran pour éviter les erreurs de parallaxe.

Ce type d’appareil devra être éloigné des vibrations pour assurer une bonne durée de vie. Pour info, la présence de liquide (glycérine, huile silicone…) dans l’appareil permet d’atténuer les vibrations.

On peut également le déporter par un capillaire. Après la mise en place, l’évent sera ouvert afin de mettre l’appareil à la pression atmosphérique.

Le manomètre numérique : en fait, il s’agit davantage d’un capteur de pression à affichage intégré, voir le point 5 ci-dessous !

Pour les manomètres équipés d’isolateurs, veillez à bien les ouvrir pour effectuer la mesure. Et pensez à faire chuter la pression avant

de les refermer !

5/ Le capteur de pression

Il est constitué d’une membrane, d’une cellule céramique ou autre dispositif en contact avec le fluide sous pression et d’une partie électronique. Il nécessite un module supplémentaire pour interpréter la lecture ; cela ouvre la possibilité à l’enregistrement des valeurs en continu ou encore des mini/maxi et cela permet donc une fréquence de relevés impressionnante (couramment une valeur en moins de 10ms !).Sur cet appareil, il faudra vérifier : l’étendue de mesure, la pression maximale à mesurer, la pression de destruction, la tolérance sur la tension d’alimentation, la linéarité, le type de signal de mesure (en tension, en courant, par bus CAN….), le type d’homologation, le couple de serrage, la position de montage autorisée…

Aujourd’hui, des systèmes équipés de certains protocoles de dialogue permettent une calibration et une lecture des données par le câblage même de l’instrument ! Par l’électronique, certains ajustements sont réalisables afin de compenser des dérives dues à la température ou autres phénomènes.

> Il est à noter que certains appareils peuvent intégrer d’autres informations telle que la température du fluide ! Ce qui peut en plus permettre de réaliser une compensation de la mesure !

Pour tous ces appareils, un suivi périodique de l’étalonnage est la seule manière de garantir l’exactitude des mesures effectuées. A tout cela, il faudra ajouter la surveillance des rendements mécaniques qui auront une influence sur la précision du résultat !