Cours 28 : Le bloc foré

Pourquoi utiliser un bloc foré ?

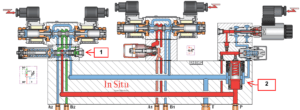

Le bloc foré permet de rassembler les valves en un même lieu et de réaliser les connexions entre elles.

La compacité de cette construction est un grand avantage, tout comme la diminution du nombre de raccords et les risques de fuite. Cette

construction intéresse les constructeurs en série car le temps de montage se trouve diminué comparativement à un tuyautage.

Cependant l’étude du schéma hydraulique comportant un bloc foré devra être minutieuse car il sera pratiquement impossible de modifier l’usinage des lignes internes. Il faudra d’autre part prévoir des piquages pression pour effectuer les réglages et les diagnostics dès la réalisation.

On trouve 2 types de valves sur un bloc foré :

1/ Des valves dites « flasquées » : il s’agit de valves ayant leur propre corps de fonderie et/ qui vont se monter sur une face du bloc.

2/ Des valves dites « intégrées ou encore cartouches » : il s’agit de valves se logeant dans des cavités spécifiques directement dans le bloc foré. Généralement, il ne ressortira que le dispositif de réglage ou de commande. Ces composants sont utilisés pour de forts débits

On peut imposer au fabriquant du bloc foré de ne pas mettre de composants ou orifices de raccordement sur certaines faces, afin de faciliter le montage ou le soutien du bloc.

Attention : le volume et le prix peuvent varier sensiblement.

Note : concernant les implantations sur machines, même si le bloc est compact, prévoyez un dégagement suffisant pour les réglages et les déposes de valves !

Les points importants de la conception d’un bloc foré

– la compacité de l’élément.

– le respect des diamètres de passage afin d’assurer un minimum de pertes de charge.

– l’épaisseur de paroi garantissant la résistance à l’éclatement.

– la dépollution de ce type de produit issu d’usinage est à traiter avec une grande attention, surtout dans le cas de composants sensibles (exemple : servovalves).

– la nature du matériau à utiliser (elle influence le poids, la pression de service, le prix…). Parmi les plus utilisés, on trouvera la fonte, l’acier, l’aluminium…

– le traitement de surface (résistance à la corrosion…). Parmi les plus utilisés, on trouvera la phosphatation, le zingage.

Lors de la consultation pour la réalisation d’un bloc foré, vous spécifierez :

– Les calibres (bloc uniforme ou bloc multicalibres)

– Le nombre de postes

– La pression d’utilisation, et pression d’épreuve si besoin

– La nature du fluide

– La température du fluide

– La température extérieure d’utilisation

– La protection ou non contre la corrosion

– Les impératifs de poids

– Le marquage ou non des valves et orifices.

– Le type de taraudage ou brides pour les connexions.

– L’orientation des connexions (avant latérales ou arrières)

– Le type de fixations prévues pour le bloc foré sur la machine…

Ne pas confondre : « le plan de pose » et « l’implantation »

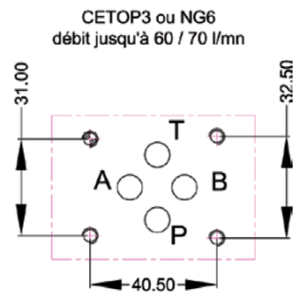

Le plan de pose est une surface usinée qui permet d’accueillir les composants hydrauliques flasqués.

Ci contre, exemple d’un plan de pose normalisé.

L’implantation est un perçage taraudé qui permet le montage de raccords ou capteur ou tout autre élément fileté. Il existe aussi des surfaces permettant le montage de bride pour le raccordement de canalisation rigide ou flexible.

Attention à la manutention des blocs forés ! En effet, un impact situé sur un plan de pose peut avoir des conséquences sur l’étanchéité du produit final.

Conclusion :

le bloc foré est un élément avec de grands avantages devant être dimensionné dès le début de l’installation afin de l’intégrer au mieux et avec le moins de pertes de charge possible.